Hvorfor er det vanskeligere å bearbeide et hull enn en aksel?

Det finnes mange typer av hull behandling, som for eksempel boring, brotsjing, brotsjing, boring, trekking, honing, etc. bearbeidingsmetoder av disse forskjellige hull reflekterer også vanskeligheten med å behandle hullene på siden. Forskjellige typer av hull hull produsert i forskjellige seriestørrelser må være produsert ved hjelp av forskjellige produksjonsteknikker i henhold til den aktuelle situasjon;

Sammenlignet med maskinering av skaftet, vilkårene for hull maskinering er mye verre, og maskinering hullet er mye vanskeligere enn maskinering skaftet, fordi:

(1) Størrelsen på verktøyet som brukes til behandling hull er begrenset av størrelsen på hullet som blir behandlet, er den stivhet dårlig, og bøying deformasjon og vibrasjon er lette å oppstå;

(2) Ved maskinering av et hull med en fast størrelse verktøy, størrelsen av hullet behandling avhenger ofte direkte på den tilsvarende størrelse av verktøyet. Produksjons feil og slitasje av verktøyet vil direkte påvirke bearbeidingsnøyaktighet av hullet;

(3) Ved maskinering av hull, er det kutteområdet inne i arbeidsstykket, er fjerning av spon og varmefordelingsforholdene er dårlige, og bearbeidingsnøyaktighet og overflatekvaliteten ikke er lett å kontrollere.

Begrensende faktorer for maskinering av hull, slik som hull, brotsjing, brotsjing, boring, trekking, honing

1.Drilling

Boring er den mest vanlig brukt teknikk for hull behandling. Vanlig anvendte borekniver innbefatter: spiralbor, senter øvelser, dype hull øvelser, etc. De mest brukte er spiralbor, hvis diameter spesifikasjonene er Φ0.1-80mm. På grunn av konstruksjonsbegrensninger, borebøyestivhet og torsjonsstivhet er lave, kombinert med dårlig sentrering, og boringen nøyaktighet er lav, som regel bare IT13 ~ IT11; Det er to måter å bore: en er borets rotasjons; den andre er arbeidsstykket rotasjon. De feil som frembringes av de ovennevnte to boremetoder er ikke det samme. Ved boring metode hvor bore roterer når bore avbøyes på grunn av asymmetrien av skjærekanten og den manglende stivhet i bore, senterlinjen av den maskinerte hull vil avbøyes eller det er ikke rett, men hulldiameteren er i utgangspunktet det samme. I boremodus hvor arbeidsstykket roterer, skjer det motsatte. Avviket av borkronen vil føre til at hulldiameteren til forandring, mens hullet senter er fortsatt rett. Boring blir hovedsakelig brukt til å behandle hull med lave krav til kvalitet, så som bolthullene, gjenget bunnhull, oljehull, etc. For hullene med høyere behandling nøyaktighet og overflatekvalitet, bør det oppnås gjennom opprømming, brotsjing, boring eller sliping i følgende behandling.

2.Reaming

Utboring er å ytterligere prosess hullet som har blitt boret, støpt eller smidd med en utvidelsesboret for å forstørre hullet diameter og forbedre behandlingen kvaliteten av hullet. Rømme øvelser er lik spiralbor, men de har flere tenner og ingen horisontale kanter. Presisjonen rømming er generelt IT11 ~ IT10. Ved boring av et hull med større diameter (D ≥30mm), pre-boring med en liten drill (diameter 0,5 ~ 0,7 ganger diameteren) blir vanligvis anvendt, og deretter den tilsvarende størrelse blir brukt. Opprømmeren bore utvider hullet, noe som kan forbedre behandlingen kvalitet og produksjonseffektivitet av hullet. I tillegg til rømming sylindriske hull, kan en rekke ulike typer rømming bor (også kjent som senkere) brukes til å behandle forskjellige forsenke hull og plane endeflater. Senkere har ofte føringsstolper ved den fremre ende og som er styrt av maskinerte hull.

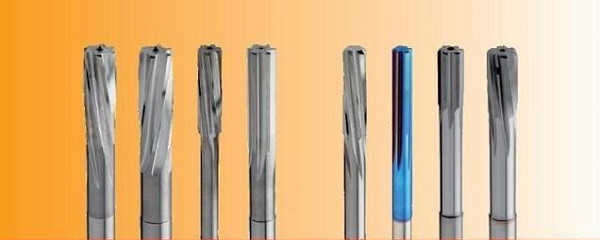

3.Reaming hull

Utboring er en av de avsluttende metoder for hull, som er mye brukt i produksjon. For mindre hull, brotsjing er et mer økonomisk og praktisk prosesseringsmetode enn innvendige slipe og fine kjedelig. Rømme margin har en stor innvirkning på kvaliteten av rømme hullet. Margen er for stor, er belastningen på opprømmeren store, blir skjærekanten fort sløve, er det vanskelig å oppnå en glatt overflate, og den dimensjonstoleranse er ikke lett å garantere. Verktøyet merker igjen i den foregående prosess kan ikke fjernes, og naturligvis er det ingen effekt for å forbedre kvaliteten på hullet behandling. Generelt er innrømmelse av grov hengsel er 0,35 ~ 0.15mm, og den fine hengsel er 0,15 ~ 0,05 mm. Rømming dimensjonal nøyaktighet hull er vanligvis IT9 til IT7. Når rømming av hullet, må det avkjøles, smøres og rengjøres med et passende skjærevæske for å forhindre avskalling tumorer og det klare chips i tid. Sammenlignet med sliping og kjedelig, brotsjing har høy produktivitet og enkelt å sikre nøyaktigheten av hull; men rømming kan ikke korrigere posisjonsfeilen til aksen av hullet, og den posisjonsnøyaktighet av hullet skal være garantert ved den foregående prosess. Rømme hull er ikke egnet for avtrappede hull og blindhull. For mellomstore og høy presisjon hull (slik som IT7-klasse presisjon hull), kan bore ekspandere-hengsel prosess er et typisk prosesseringsskjema som vanligvis brukes i produksjonen.

4, kjedelig

Boring er en maskineringsmetode som er forstørret av skjæreverktøy på prefabrikerte hull. Kjedelig kan utføres på en kjedelig maskin eller en dreiebenk. Sammenlignet med boring og boring-ekspanderende rømming teknologi, er hullstørrelsen ikke er begrenset av størrelsen av verktøyet, og boringen har en sterk evne til feilkorrigering. Det kan rette den opprinnelige aksedeviasjon feil ved flere passeringer, og kan gjøre den Boring og posisjonering overflate opprettholde høy posisjonsnøyaktighet. Sammenlignet med den ytre sirkel av kjedelig, stivhet og deformasjon av verktøyet stangsystemet er dårlige, og de varmespredning og fjerning av spon forholdene ikke er god. Den termiske deformasjon av arbeidsstykket og verktøyet er forholdsvis stor. Behandlingen kvalitet og produksjonseffektivitet av kjedelige er ikke så høy som den ytre sirkelen av bilen. .

Oppsummert kan det sees at boring har et bredt spekter behandling, og kan behandle hull av forskjellige størrelser og forskjellige nøyaktighetsnivåer. For hull og hull systemer med store diametere, høye krav til størrelse og posisjonsnøyaktighet, er kjedelig nesten den eneste bearbeidingsmetode. Den kjedelige nøyaktighet er IT9 ~ IT7. Kjedelig kan utføres på boremaskiner, dreiebenker, fresemaskiner og andre verktøymaskiner. Den har den fordelen med fleksibilitet og fleksibilitet, og er mye brukt i produksjon. Ved masseproduksjon, for å forbedre boreeffektiviteten, kjedelige former blir ofte brukt.

5, pull hull

Aksling er en høy produktivitet etterbehandling metoden, som er utført på en broaching maskinen med en spesiell broach. Under brotsjing, den brosjen utfører bare lav hastighet lineær bevegelse (hoved bevegelse). Antallet tenner på brosjen arbeids samtidig bør generelt være ikke mindre enn tre, ellers brosjen arbeidet er ikke stabil, og det er lett å fremstille ringkrusninger på overflaten av arbeidsstykket. For å unngå å bryte brosjen grunn av overdreven kraft brotsjing, bør antallet av tenner på samme tid ikke overstige 6 ~ 8 når brosjen arbeider. Det er tre forskjellige Stikke metoder for brotsjing, 1) lagdelt brotsjing, 2) blokk Stikke, 3) omfattende Stikke; brosjen er et flerbladet verktøy som kan gjennomføres i rekkefølge i én brotsjing slag for skrubbing, etterbehandling og etterbehandling av hullene har høy produksjonseffektivitet. Presisjonen av brotsjing er i hovedsak bestemt av nøyaktigheten til brosjen. Under normale forhold, kan presisjonen av brotsjing nå IT9 ~ IT7. Når brotsjing, blir arbeidsstykket plasseres ved det bearbeidede hull i seg selv (den ledende del av brosjen er posisjoneringselementet av arbeidsstykket). Det er ikke lett å sikre den innbyrdes stilling nøyaktigheten av hullet og andre overflater; for behandlingen av de roterende deler med de koaksialitet krav til de indre og ytre sirkulære flater, blir hullet ofte trekkes først, og deretter den andre overflaten er behandlet med hullet som referanse. Den brotsjer kan ikke bare behandle runde huller, men også danne hull og kilehull. Broach er en fast størrelse verktøy med kompleks form og høy pris, som ikke er egnet for behandling av store hull. Oppheng hull blir ofte brukt i stor skala masseproduksjon til prosessen gjennom hullene i små og mellomstore deler med en hulldiameter på Ф10 ~ 80 mm og en hulldybde som ikke overstiger 5 ganger hulldiameteren.

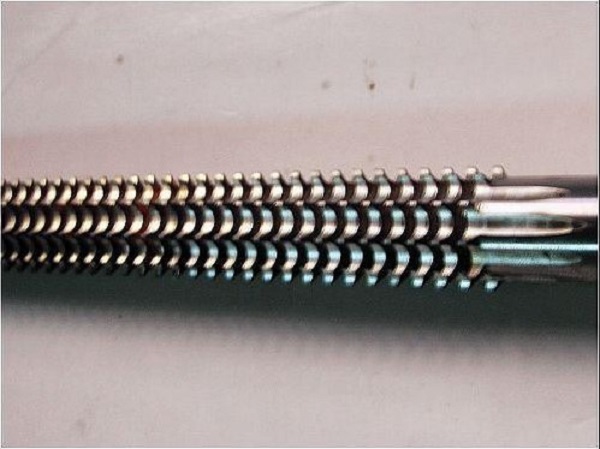

6, Honing hull

Honing er en metode for etterbehandling i hullet ved anvendelse av en honing hode med en slipestein (bryne). I løpet av honing, blir arbeidsstykket fast, og slipehodet er drevet av hovedakselen av verktøymaskinen for å rotere og beveges frem og tilbake lineært. For å lette utslipp av brutte abrasive partikler og chips, redusere skjære temperatur, og forbedre behandlingen kvalitet, bør tilstrekkelig skjærevæske brukes ved honing. For å oppnå en ensartet behandling av veggen av hullet som skal behandles, må det slag av sand bar overstiger en viss bevegelse utover ved begge ender av hullet. Honing kan oppnå høyere dimensjonal nøyaktighet og form nøyaktighet, og maskineringsnøyaktighet er IT7 ~ IT6, men honing kan ikke forbedre posisjonsnøyaktigheten av hullet som blir behandlet. Sammenlignet med slipehastighet, selv om periferihastigheten av slipehodet ikke er høy (vC = 16 ~ 60m / min), er den frem- og tilbakegående hastighet forholdsvis høy på grunn av det store kontaktarealet mellom sand bar og arbeidsstykket (va = 8 ~ 20m / min) Så finslipe fortsatt har høy produktivitet. Honing er mye brukt i produksjon av motorens sylindere og presisjons hull i forskjellige hydrauliske anordninger i stor skala masseproduksjon. Diameteren område generelt 15-500mm eller større, og dype hull med et sideforhold som er større enn 10 kan behandles. Men honing er ikke egnet for behandling av hullene på ikke-jernholdig arbeidsstykker med stor plastisitet, og heller ikke kan den behandle hull med kilespor og kilehull.