Blikkeopplevelse av metall

A: Tonnasje ion av bøyemaskin

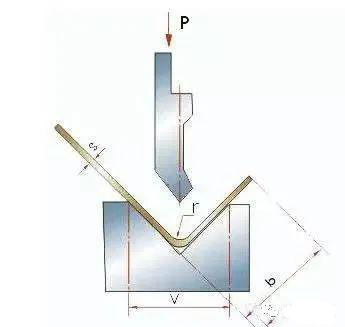

Under bøyeprosessen påføres kraften mellom øvre og nedre dyser på materialet, noe som får materialet til å deformeres plastisk. Arbeidstonnasje refererer til bøyetrykket under bøyingen. De påvirkende faktorene for bestemmelse av arbeidstonnasje er: bøyeradius, bøyemetode, formforhold, albuelengde, tykkelse og styrke på bøyemateriale, etc.

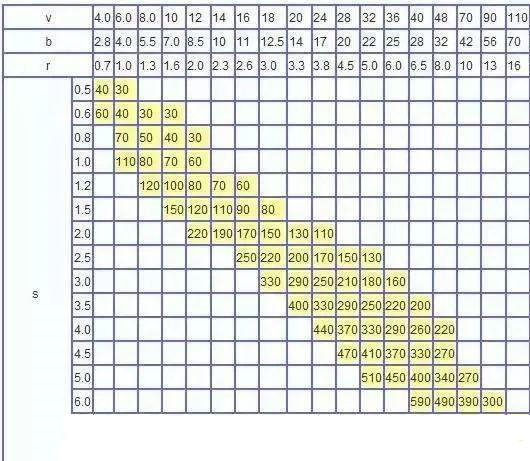

Generelt kan arbeidstonnasjen redigeres i henhold til følgende tabell og settes inn i behandlingsparametrene.

1. Verdien i tabellen er bøyetrykket når arklengden er en meter:

Eksempel: S = 4mm L = 1000mm V = 32mm

Slå opp i tabellen og få P = 330kN

2. Denne tabellen er beregnet basert på materialet med styrke σb = 450N / mm2. Når du bøyer andre materialer, er bøyetrykket produktet av dataene i tabellen og følgende koeffisienter;

Bronse (myk): 0,5;

Rustfritt stål: 1,5;

Aluminium (mykt): 0,5;

Krom-molybdenstål: 2,0.

3. Omtrentlig beregningsformel for bøyetrykk

P = 650s2L / 1000v

P - kn

S - mm

L - mm

V - mm

Tabell for sammenligning av bøyetrykk

B. Vanlige problemer med bøyning av metall

1) Vanligvis brukte bøyemateriale

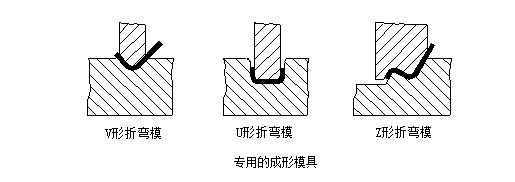

Vanlig brukt bøyeform, som vist nedenfor. For å forlenge formens levetid er delene designet med avrundede hjørner så mye som mulig.

Hvis høyden på flensen er for liten, er det ikke til å forme selv å bruke en bøyningsform. Generelt er flenshøyden L≥3t (inkludert veggtykkelse).

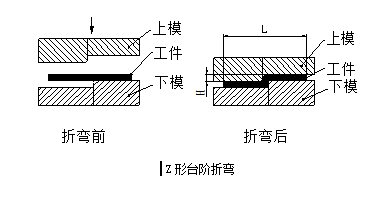

Trinn behandlingsmetode

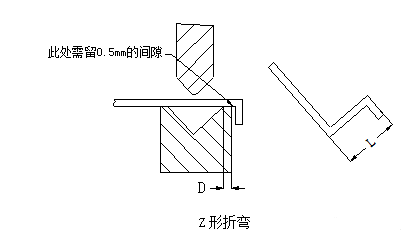

For noen Z-formet trinnbøying med lav profil, bruker prosesseringsprodusenter ofte enkle støpeformer til å behandle på slag eller hydrauliske presser, og små partier kan også behandles på bøyemaskinen med trinnformet, som vist i figuren nedenfor. Imidlertid bør høyden H ikke være for høy, generelt bør den være (0 ~ 1,0) t, hvis høyden er (1,0 ~ 4,0) t, er det nødvendig å vurdere bruken av formen til tilsetning og utløpskonstruksjon i henhold til til faktiske forhold.

Høyden på dette formtrinnet kan justeres ved å legge shims, slik at høyden H kan justeres vilkårlig, men det er også en ulempe at lengden L størrelse ikke er lett å garantere, og vertikaliteten til den vertikale siden er ikke lett å garanti. Hvis høyden H-størrelse er stor, er det nødvendig å vurdere å bøye seg på bøyemaskinen.

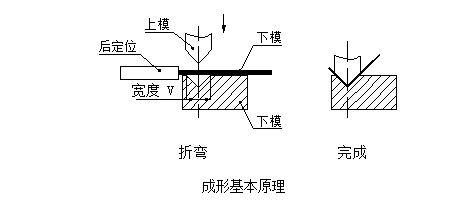

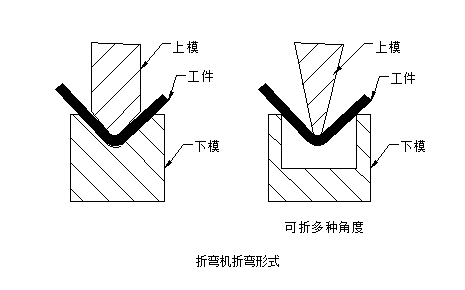

Det er to typer bøyemaskin: vanlig bøyemaskin og CNC bøyemaskin. På grunn av høye presisjonskrav og uregelmessige bøyeformer, bøyes platen av kommunikasjonsutstyr generelt med en CNC-bøyemaskin. Det grunnleggende prinsippet er å bruke bøyekniv (øvre dyse) og V-spor (nedre) på bøyemaskin. Die), bøye og forme metalldeler.

Fordeler: praktisk klemme, nøyaktig posisjonering og rask behandlingshastighet;

Ulemper: lavt trykk, kan bare behandle enkel forming og lav effektivitet.

Grunnleggende prinsipper for forming

Det grunnleggende prinsippet om forming er vist på figuren nedenfor:

Bøyekniv (øvre dyse)

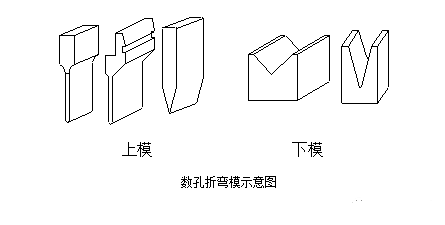

Formen på bøyekniven er vist på figuren nedenfor. Det er hovedsakelig redigert i henhold til formen på arbeidsstykket under behandlingen. Generelt er det mange bøyeknivformer fra prosessprodusenter, spesielt de med høy grad av spesialisering. For å behandle forskjellige komplekse bøyninger, tilpasses bøyekniver i mange former og spesifikasjoner.

Den nedre matrisen bruker vanligvis V = 6t (t er materialtykkelsen) matrisen.

Det er mange faktorer som påvirker bøyeprosessen, hovedsakelig inkludert radius for den øvre dysebuen, materiale, materialtykkelse, lavere dyse styrke, dyse størrelse på den nedre dyse og andre faktorer. For å imøtekomme produktets behov har produsenten allerede serialisert bøyeknivformen under forutsetning av å sikre bøyemaskinens sikkerhet. Vi må ha en generell forståelse av den eksisterende bøyeknivformen under konstruksjonsprosessen. Se figuren nedenfor, den øvre dysen er til venstre og den nedre dysen er til høyre.

Grunnleggende prinsipper for bøyebehandlingssekvens:

(1) Bøying fra innsiden til utsiden;

(2) Bøying fra liten til stor;

(3) Bøy den spesielle formen først, og bøy deretter den generelle formen;

(4) Etter at forrige prosess er dannet, påvirker eller påvirker den ikke den påfølgende prosessen.

The current bending form is generally shown in the following figure:

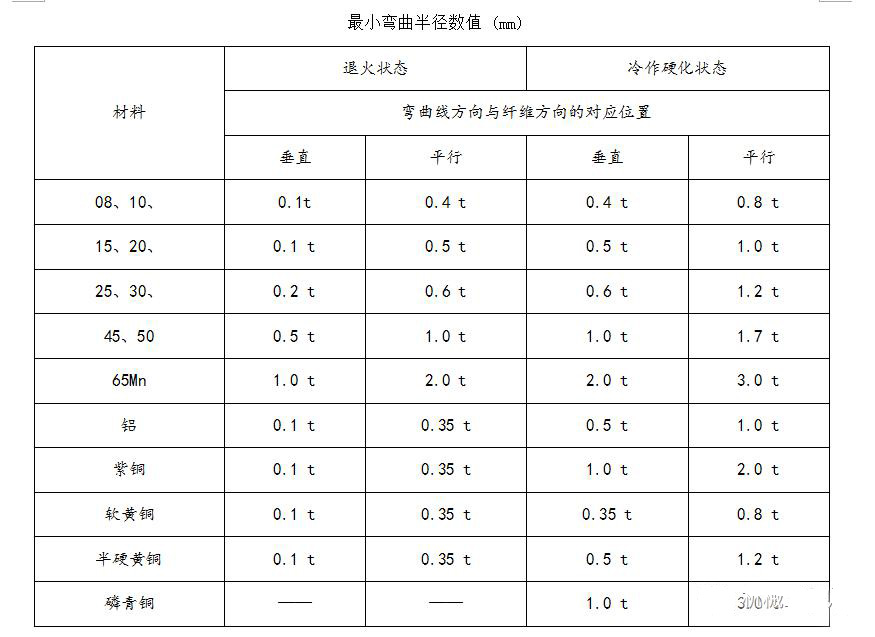

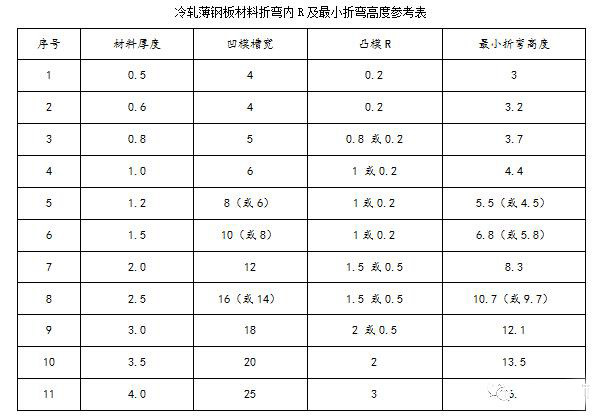

2) Bending radius

When bending sheet metal, a bending radius is required at the bending place. The bending radius should not be too large or too small, and should be ed appropriately. If the bending radius is too small, it is easy to cause cracking at the bending point, and if the bending radius is too large, the bending is easy to rebound. The preferred bending radius (inner bending radius) of various materials with different thicknesses is shown in the table below

The data in the table above is the preferred data, for reference only. In fact, the corners of manufacturers' bending knives are usually 0.3, and a small number of bending knives are 0.5.

For ordinary low-carbon steel plate, rust-proof aluminum plate, brass plate, copper plate, etc., the inner fillet 0.2 is no problem, but for some high-carbon steel, hard aluminum, super hard aluminum, this bending round It will cause bending breakage or cracking of the outer corners.

3) Bending and rebound

Springback angle Δα = b-a

Where b——the actual angle of the part after rebound;

a—The angle of the mold.

The size of the rebound angle

See the table below for the springback angle when a single angle is 90 ° free bending.

Factors affecting rebound and measures to reduce rebound

① The mechanical properties of the material The rebound angle is directly proportional to the yield point of the material and inversely proportional to the elastic modulus E. For sheet metal parts with high accuracy requirements, in order to reduce springback, the material should be ed as low-carbon steel as possible, not high-carbon steel and stainless steel.

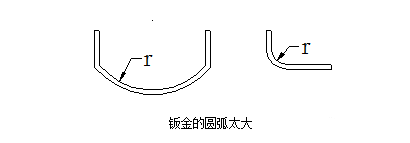

② The larger the relative bending radius r / t, the smaller the degree of deformation and the greater the rebound angle Δα. This is a relatively important concept. The rounded corners of sheet metal bending should be as small as possible, as long as the material properties allow, to improve accuracy. In particular, pay attention to avoid designing large arcs as much as possible, as shown in the following figure, such large arcs have greater difficulty in production and quality control:

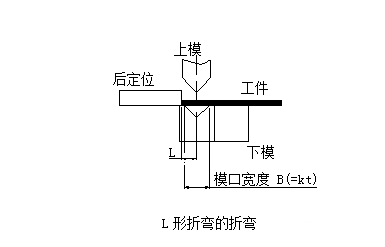

4) Beregning av minste bøyekant i en bøyning

Den opprinnelige tilstanden til den L-formede svingen på bøyetidspunktet er vist nedenfor:

Den opprinnelige tilstanden til den Z-formede bøyingen på bøyetidspunktet er vist på figuren nedenfor

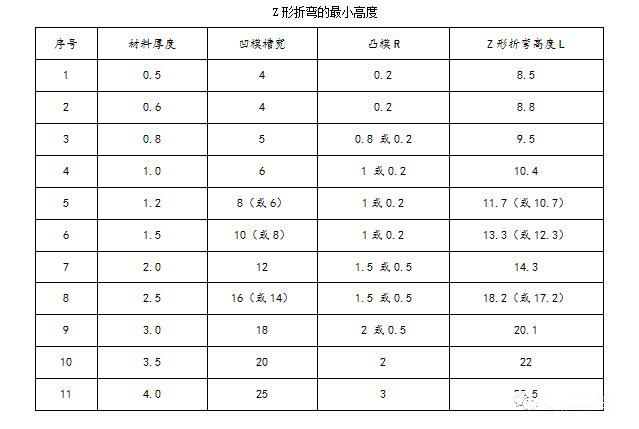

Minste bøyedimensjon L som tilsvarer Z-bøying av platemetall med forskjellig materialtykkelse er vist i følgende tabell:

C. Rask beregningsmetode for bøyning og utfoldelse av metall

Når platen bøyes og flates, vil den ene siden av materialet bli langstrakt og den ene siden komprimert. Faktorene som berøres er: materialtype, materialtykkelse, materialvarmebehandling og prosesseringsbøyevinkel.

Utvid beregningsprinsippet:

1) During the bending process, the outer layer is subjected to tensile stress and the inner layer is subjected to compressive stress. Between tension and compression, there is a transition layer that is neither tensile nor compressive, called the neutral layer; the neutral layer is bent during the bending process The length is the same as before bending, so the neutral layer is the benchmark for calculating the unfolded length of the bending piece.

2) The position of the neutral layer is related to the degree of deformation. When the bending radius is large and the bending angle is small, the degree of deformation is small. The position of the neutral layer is close to the center of the sheet thickness; when the bending radius becomes small, the bending angle increases When it is large, the degree of deformation increases accordingly, and the position of the neutral layer gradually moves to the inside of the bending center. The distance from the neutral layer to the inside of the sheet is expressed by λ.

On the other hand, with the emergence and popularization of computer technology, in order to make better use of the computer's super analysis and calculation capabilities, people increasingly use computer-aided design, but when computer programs simulate the bending of sheet metal Or it needs a calculation method in order to accurately simulate the process.

Although only to complete a certain calculation, each store can customize a specific program according to its original pinch rules, but nowadays, most commercial CAD and three-dimensional solid modeling systems have provided more general and Powerful solution.

I de fleste tilfeller kan denne programvaren også være kompatibel med de opprinnelige erfaringsbaserte reglene for fingeravtrykk og gi en måte å tilpasse spesifikt inputinnhold til beregningsprosessen. SolidWorks har naturlig nok blitt en ledende leverandør av denne platen design evne.