Hullbehandling

Hullet er en viktig overflate på boksen, braketten, hylsen, ringen, skiven og andre deler, og det er også en overflate som ofte oppstår ved mekanisk prosessering. I tilfelle hvor maskineringsnøyaktigheten og overflatens ruhetskrav er de samme, er maskinering av hull vanskeligere enn å bearbeide ytre overflater, og produktiviteten er lav og kostnadene høye.

Dette er fordi: 1) størrelsen på verktøyet som brukes til hullbearbeiding er begrenset av størrelsen på hullet som behandles, og stivheten er dårlig, noe som er utsatt for bøyedeformasjon og vibrasjon; 2) når man bearbeider et hull med et verktøy i fast størrelse, avhenger størrelsen på hullbehandlingen ofte direkte på verktøyet Tilsvarende størrelse, feil på verktøyets fremstilling og slitasje vil direkte påvirke maskinens nøyaktighet av hullet; 3) Når du bearbeider hullet, er skjæreområdet inne i arbeidsstykket, sponefjernings- og varmeavledningsforholdene er dårlige, og maskineringsnøyaktigheten og overflatekvaliteten er ikke lett å kontrollere.

一 、 Boring og rømming

1.Drilling

Boring er den første prosedyren for maskinering av hull i faste materialer. Hullets diameter er generelt mindre enn 80 mm. Det er to måter å bore på: den ene er rotasjonen av borkronen; den andre er arbeidsstykkets rotasjon. Feilene produsert ved de to ovennevnte boremetodene er forskjellige. I boremetoden der borekronen roterer, kan senterlinjen til hullet som skal behandles avvikes eller avvikes på grunn av asymmetrien til skjæret og den utilstrekkelige stivheten til borekronen. Ikke rett, men hullets diameter er i utgangspunktet uendret; mens det dreier seg om boremetode for arbeidsstykket, er det motsatte. Avviket på borkronen vil føre til at hullets diameter endres, mens hullets midtlinje fremdeles er rett.

Vanlige brukte borekniver er: vribor, midtbor, dype hull, etc., og det mest brukte er vribor, hvis diameter er Φ0,1-80mm.

På grunn av strukturelle begrensninger, er bøyens stivhet og torsjonsstivhet av boret lav, og sentreringen er ikke god, og nøyaktigheten av boringen er lav, vanligvis bare når IT13 ~ IT11; overflatens ruhet er også stor, Ra er vanligvis 50 ~ 12,5μm; men metallets fjerningshastighet er stort og skjæreeffektiviteten er høy. Boring brukes hovedsakelig til å bearbeide hull med lave kvalitetskrav, for eksempel bolthull, gjengede bunnhull, oljehull, etc. For hullene med høy prosesseringsnøyaktighet og krav til overflatekvalitet, bør de oppnås ved skruing, skramming, boring eller sliping hull i påfølgende behandling.

2. Reaming

Oppretting er å videreforedle hullene som er boret, støpt eller smidd med en skruebor for å utvide hullets diameter og forbedre bearbeidingskvaliteten til hullet. Opprullingsprosessen kan brukes som en forbehandling før hullet er ferdig, eller som den endelige behandlingen av hull som ikke er krevende. Borrestøvler ligner vribor, men de har flere skjæretenner og ingen tverrgående kanter.

Sammenlignet med boring har reaming følgende egenskaper: (1) Antall tenner på reamingboret er stort (3-8 tenner), føringen er god, og skjæringen er relativt stabil; (2) Skoreboringen har ingen tverrkant og skjæreforholdene er gode; (3) Maskingodtgjørelsen er liten, sponfløyten kan gjøres grunnere, borekjernen kan gjøres tykkere, og kutterlegemet har bedre styrke og stivhet. Presisjonen med skrapebehandlingen er generelt IT11 ~ IT10, og overflateuhet er Ra 12,5 ~ 6,3μm. Reaming brukes ofte til å maskinere hull med en diameter mindre enn. Når man borer et hull med større diameter (D ≥ 30 mm), bores det ofte forhåndsbores med et lite bor (diameteren er 0,5 til 0,7 ganger hullets diameter), og deretter bores hullet og utvides med tilsvarende størrelse,

I tillegg til å behandle sylindriske hull, kan reaming også bruke en rekke spesielle formstøper (også kjent som senkesenk) for å behandle en rekke senkede setehull og en senk flat overflate. Forenden av forsenk er ofte forsynt med en føringsstolpe, som er ført med et maskinert hull.

For det andre, Reaming

Reaming er en av etterbehandlingsmetodene for hull og brukes mye i produksjonen. For mindre hull er reaming en mer økonomisk og praktisk behandlingsmetode enn innvendig sliping og presisjonsboring.

1.Reamer

Reamers er vanligvis delt inn i to typer: håndreamers og machine reamers. Håndtaket på håndreameren er en rett skaft, arbeidsdelen er lengre, og den styrende effekten er bedre. Håndreamereren har to strukturer av integrert type og justerbar ytre diameter. Maskinreamer har to konstruksjoner med håndtak og hylse. Reamereren kan ikke bare behandle sirkulære hull, men også avsmalne reamer for å behandle koniske hull.

2. Reaming prosess og dens anvendelse

Rimmefradraget har stor innflytelse på kvaliteten på rømmingen, kvoten er for stor, belastningen på rømmeren er stor, skjærekanten er raskt sløv, det er ikke lett å få en jevn bearbeidingsoverflate, og dimensjonale toleranser er ikke lett å garantere; godtgjørelsen er for liten. Kan ikke fjerne knivmerket etter den forrige prosessen, det er naturlig nok ingen rolle i å forbedre kvaliteten på hullbehandlingen. Generelt er marginen for grov hengsel 0,35 ~ 0,15 mm, og den for fin hengsel er 01,5 ~ 0,05 mm.

For å unngå oppbygget kant blir prosesseringshullet vanligvis behandlet med lavere kuttehastighet (v <8m / min ved bearbeiding av stål og støpejern med høyhastighets stålreamer). Verdien på matehastigheten er relatert til blenderåpningen som skal behandles. Jo større blenderåpning, desto større er verdien på fôringshastigheten. Når stål og støpejern behandles av høyhastighets stålreamer, er matningshastigheten vanligvis 0,3 til 1 mm / r.

Oppstramming må avkjøles, smøres og rengjøres med passende skjærevæske for å forhindre oppbyggingskanten og fjerne flisene i tide. Sammenlignet med sliping og kjedelig, er skrapeproduktiviteten høy, og det er lett å sikre nøyaktigheten av hullet; men reaming kan ikke rette opp posisjonsfeilen til hullaksen, og hullets posisjonsnøyaktighet bør garanteres av den forrige prosessen. Skruehull er ikke egnet for prosessering av trinn og hull.

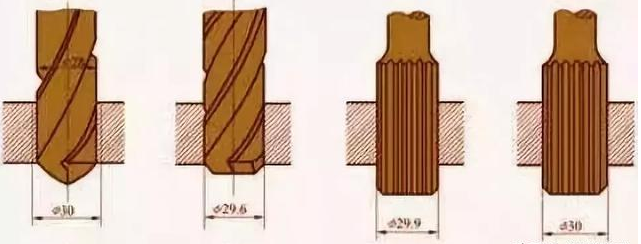

Nøyaktigheten av skålhullstørrelsen er generelt IT9 ~ IT7, og overflatens ujevnhet Ra er generelt 3,2 ~ 0,8 um. For hull med middels størrelse og høye presisjonskrav (for eksempel IT7 presisjonshull), er bore-ekspanderende-rømmingsprosessen et typisk prosesseringsskjema som ofte brukes i produksjonen.

Tre, kjedelig

Boring er en prosesseringsmetode som bruker skjæreverktøy for å utvide de ferdiglagde hullene. Det kjedelige arbeidet kan utføres på kjedelig maskin eller dreiebenk.

1. Kjedelig metode

Det er tre forskjellige behandlingsmetoder for kjedelig.

1) Arbeidsstykket roterer, og verktøyet lager en bevegelse

Det meste av det kjedelige på dreiebenken tilhører denne kjedelige metoden. De tekniske egenskapene er: hullets akse etter bearbeiding stemmer overens med arbeidsstykkets rotasjonsakse, hullets rundhet avhenger hovedsakelig av rotasjonsnøyaktigheten til maskinverktøyspindelen, og den aksiale geometriske feilen til hullet avhenger hovedsakelig av verktøyets matningsretning i forhold til arbeidsstykkets rotasjonsakse Posisjonsnøyaktighet. Denne kjedelige metoden er egnet for prosessering av hull som har krav til koaksialitet med den ytre sirkulære overflaten.

2) Verktøyet roterer og arbeidsstykket beveger seg i matingen

Spindelen til den kjedelige maskinen driver det kjedelige verktøyet til å rotere, og arbeidsbenken driver arbeidsstykket til å mate.

3) Verktøyet roterer og mater

Med denne metoden for å kjede, endres den overhengende forlengelsen av den kjedelige stangen, og kraftdeformasjonen av den kjedelige stangen endres også. Hulldiameteren nær hodestokken er stor, og hulldiameteren bort fra hodestokken er liten, og danner et avsmalnet hull. I tillegg økes den overhengende forlengelsen av borestangen, bøyedeformasjonen av hovedakselen på grunn av sin egen vekt økes også, og aksen til det bearbeidede hullet blir bøyd tilsvarende. Denne kjedelige metoden er bare egnet for maskinering av kortere hull.

2. Diamond kjedelig

Sammenlignet med generelt kjedelig kjennetegnes diamantboring av liten fôring, liten fôring og høy skjærehastighet. Den kan oppnå meget høy maskineringsnøyaktighet (IT7 ~ IT6) og en veldig glatt overflate (Ra er 0,4 ~ 0,05 um). Diamantboring ble opprinnelig behandlet med diamantboringsverktøy, og nå brukes ofte karbid, CBN og syntetiske diamantverktøy. Brukes hovedsakelig til bearbeiding av ikke-jernholdige metalldeler, men også til prosessering av støpejern og ståldeler.

Kuttemengden som vanligvis brukes for diamantboring er: mengden tilbakemating forboring er 0,2 ~ 0,6 mm, den endelige boringen er 0,1 mm; tilførselshastigheten er 0,01 ~ 0,14 mm / r; kuttehastigheten er 100 ~ 250m / min ved bearbeiding av støpejern, bearbeiding 150 ~ 300m / min for stål og 300 ~ 2000m / min ved prosessering av ikke-jernholdige metaller.