Grunnleggende prinsipper metall produktdesign

De metalliske materialer som vanligvis brukes i maskinvaredeler er i rustfritt stål, kobber, aluminium, sink legering, magnesium, stål, jern, etc.

Hardware-produkter er ofte delt inn i kaldbearbeiding og varmbearbeidelse i henhold til forskjellige bearbeidingsmetoder, og forskjellige typer av metallformingsmetoder er forskjellige. Kaldbearbeiding slik som metall materialer er i hovedsak dannet av kald pressing, bøying, tegning og andre prosesser. Termisk behandling, for eksempel støpte, er hovedsakelig laget ved å smelte metall råstoff inn i en væske og støping med en støpeform.

Det er generelt antatt at alle metallplatemateriale med jevn tykkelse kalles samlet metall. Vanlig anvendte platematerialer er rustfritt stål, galvanisert stål, tinn, kobber, aluminium, jern, etc.

(Ovenstående dynamisk bilde blir trykk)

1. Prinsippet ensartet produkt tykkelse

Platemetall er et materiale med en ensartet tykkelse. Forsiktighet bør utvises ved utformingen av strukturen. Spesielt på steder med mye bend, er det lett å føre til ujevn tykkelse.

2. Prinsippet om lett flatgjøring

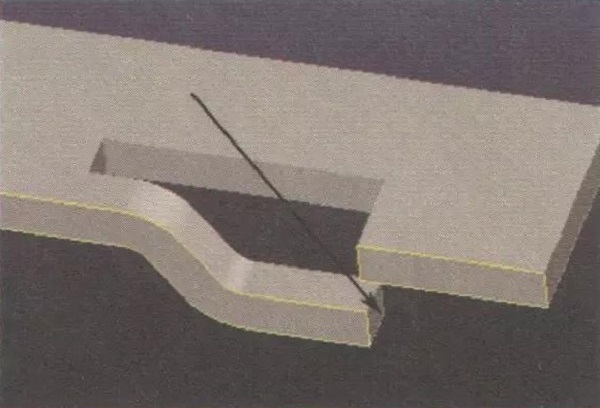

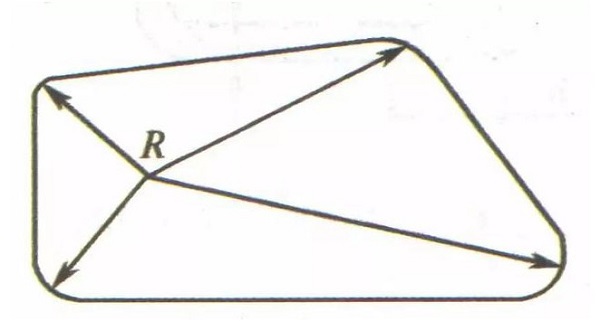

Metall produkter behandles fra platematerialer. Før behandling, råvarene er flat. Derfor, når utforme blikkdeler, alle bend og skråstilte flater skal brettes ut på det samme planet og mellom Det må ikke være noen interferens. For eksempel kan utformingen av metallplatedeler som er vist i figur 1-1 er utilfredsstillende fordi de forstyrrer hverandre etter utplassering.

(Fig.1-1 Metall deler vil interferere med hverandre etter utflatning)

3. Passende ion av platemetall tykkelse

Plate- tykkelse variere fra 0,03 til 4.00mm i ulike spesifikasjoner, men jo større tykkelsen er, jo vanskeligere er det å prosessen, desto større er behovet for store prosessutstyr, og de feil hastigheten øker. Tykkelsen bør ed i henhold til den aktuelle funksjon av produktet. Så lenge styrke og funksjon er fornøyd, jo tynnere jo bedre. For de fleste produkter, bør tykkelsen av det metallblikkdelen kontrolleres under 1.00mm.

4. I tråd med prinsippene Processing Technology

Metall produkter må samsvare med produksjonsteknologi, og være lett å produsere. Produkter som ikke oppfyller prosessering teknologi kan ikke produseres, noe som er en ukvalifisert design.

Krav Fremgangsmåte for metall produktets design

Metallplater

Bearbeidbarhet: vanskeligheten av produktet i behandlingen av en rekke prosesser, slik som stansing, bøying etc.

Prosesskrav: Ved konstruksjon av metall produkter, bør disse prosessen egenskaper oppfylles.

De grunnleggende behandlingsmetodene er: stansing, bøying, strekking, forming etc.

Felles punching struktur teknologi

Ordinær skjæring: tiden mest brukte

Presisjon slag: presisjon stanse stempler og med høy presisjon trykk utstyr er nødvendig, kostnadene er høyere enn vanlig stansing, og det er vanligvis brukt for mer presise produkter.

(1) Formen av stansedeler er så enkel som mulig, unngå slanke bommer og slisser

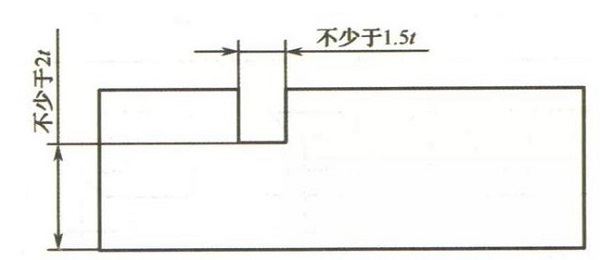

Dybden og bredden av den utstikkende eller forsenket del av den skjærende del bør generelt ikke være mindre enn 1,5 / t (t er tykkelsen av materialet), og på samme tid, bør smale spalter og overdrevent smale spalter unngås for å øke formkantstyrken for den tilsvarende del er vist i figur 1-2.

Figur 1-2 Unngå smal utliggeren og spor

(2) Formen av stanseverktøydelen reduseres til et minimum for å minimalisere avfall i løpet av layout, for derved å redusere sløsing av råmaterialer

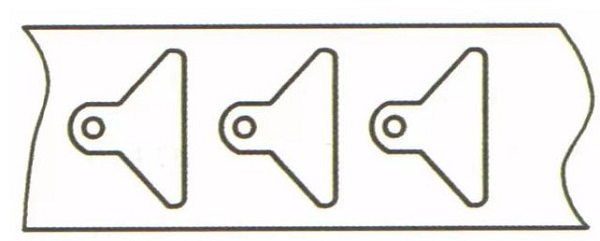

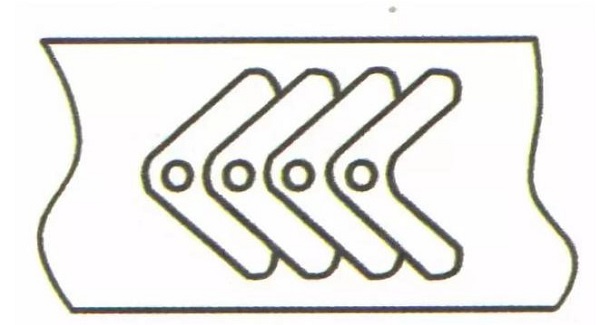

Når den konstruksjon som er vist på figur 1-3 er forbedret til utformingen vist i figur 1-4, vil det antall produkter økes med de samme råmaterialer, og dermed redusere avfall og redusere kostnadene.

Figur 1-3 opprinnelige utforming

Figur 1-4 forbedret design

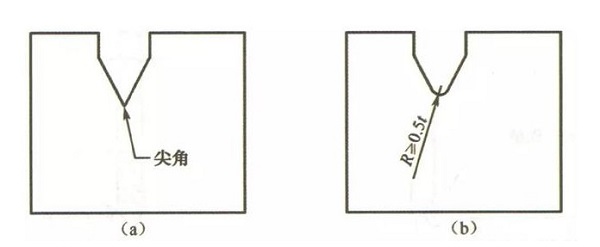

(3) unngå skarpe hjørner i form og indre hull av de utstansede deler.

De skarpe hjørner vil påvirke livet til formen. Ved utformingen av produktet, ta hensyn til fileten overgangen på hjørnet tilkobling. Hjørnet radius R ≥ 0,5T (t er materialets tykkelse), slik som vist i figur 1-5.

Figur 1-5 Avrundet utforming

(4) hull og firkantede hull for punching deler

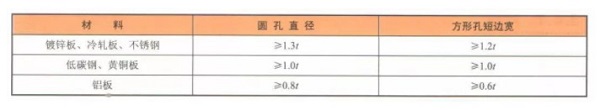

Hullet av stansedelen er fortrinnsvis et rundt hull. Når punching, er det begrenset av styrken på slag. Diameteren på slag må ikke være for små, ellers er det lett å skade punch. Den minste stempelstørrelse er relatert til formen av hullet, de mekaniske egenskapene til materialet og tykkelsen av materialet. Tabell 1-1 er den minste stempelstørrelse for vanlig brukte materialer, og t er tykkelsen av det metallblikkmaterialet.

Tabell 1-1 Den minste stempelstørrelse av vanlige materialer

Den minimale størrelse av stanse hull er vanligvis ikke mindre enn 0,40 mm. Hull som er mindre enn 0,40 mm blir vanligvis behandlet ved andre fremgangsmåter, som for eksempel korrosjon, og laserboring.

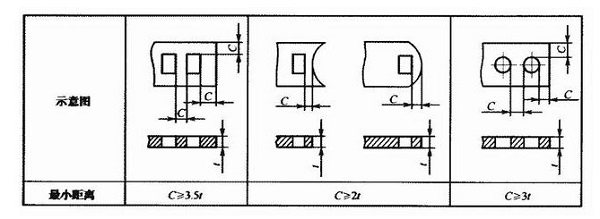

(5) hull bek og hull margin av stansing.

I utformingen av metallplatekonstruksjonen, bør det være nok materiale mellom hullet og hullet, og mellom hullet og den margin, for ikke å gå i stykker under stansing. Figur 1-6 viser den minste hullavstand og den minste hull margin, t er tykkelsen av det metallblikkmaterialet.

Figur 1-6 Skjematisk diagram av minimum hullavstand og minimum hull margin

(6) Ved stansing og bøyning deler og stansedeler, bør en viss avstand opprettholdes mellom hullveggen og rett vegg.

Ved utpresning hull i strukket produkter, for å sikre at formen og posisjonen nøyaktigheten av hullene, og for å sikre styrken av formen, bør en viss avstand opprettholdes mellom hullveggene og de rette vegger, som vist i figur 1-7.

Figur 1-7 Bokse på strukket produktene

(7) Ved konstruksjon av platemetalldeler, prøve å unngå utformingen av skarpe hjørner.

Den skarpe hjørnet av hakket vil føre til dysen slag for å være skarpe, noe som vil lett skade slag, og sprekker kan også lett forekomme ved det skarpe hjørne av produktet. Produktet som er vist på figur 1-8 (a) har skarpe hjørner, og figur 1-8 (b) viser det skarpe hjørnet etter avrunding, og t er tykkelsen av det metallblikkmaterialet.

Figur 1-8 Behandling av skarpe hjørner

Bøye

Prinsippet med å bøye: refererer til at rette kanter, hypotenuses, bend og andre former på blikkdeler, som for eksempel bøyeblikkdeler inn i L-form, U-form, og V-form.

Mold Bøyning: Vanligvis brukes for tynnplateprodukter med komplekse former, små størrelser og høy produksjon.

Bøye maskinen bøyning: Vanligvis brukes for tynnplateprodukter med store produktdimensjoner og små serier.

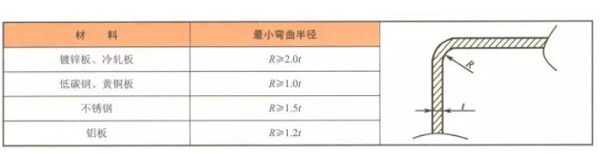

(1) Minimum bøyeradius av blikkbøyedeler

Når materialet er bøyd, blir det ytre laget strekkes og det indre lag blir komprimert i fileten området. Når tykkelsen av materialet er konstant, jo mindre den indre fileten, vil den mer alvorlige materialet være i strekk og kompresjon; når strekkspenningen i den ytre fileten overskrider materialets bruddgrensen, vil sprekker og brudd fore; hvis fileten er bøyd Hvis den er for stor, vil den bli påvirket av returen av materialet, og den nøyaktighet og formen på produktet kan ikke garanteres. Se Tabell 1-2 for den minste bøyeradius for de utformede bøyedeler.

Tabell 1-2 Minimum bøyeradius av vanlige materialer

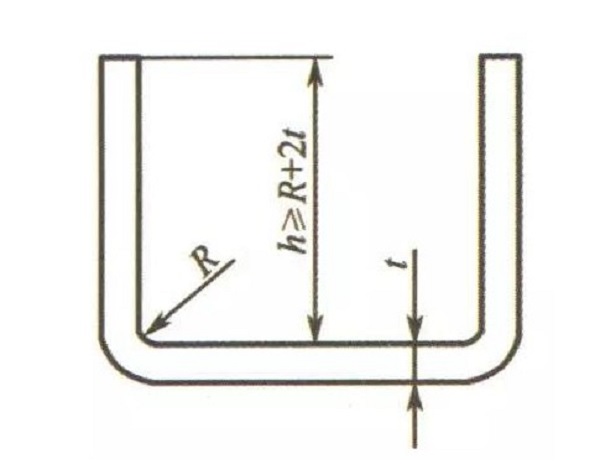

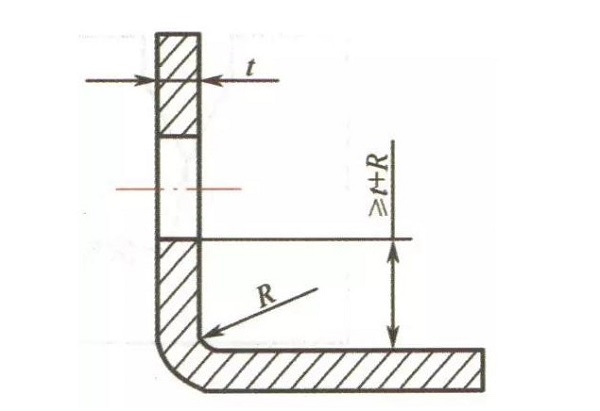

(2) Høyde på rette kanten buede del

Høyden på den rette kanten av den bøyde delen må ikke være for liten, ellers er det vanskelig å møte presisjon kravene til produktet. Generelt er den minimale høyde rett kant utformet i henhold til de krav som er vist på figur 1-9.

Figur 1-9 Minimum rett kant høyde utforming

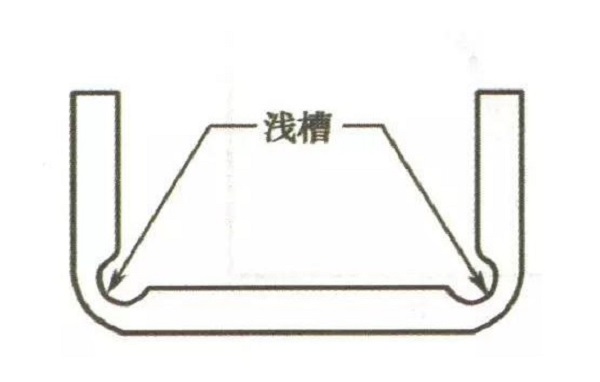

Dersom høyden av den rette kant av den buede delen er mindre enn den minste rette kanten høyde på grunn av produktets struktur, kan man behandle den grunt spor i den bøyedeformasjon området før bøyning, som vist i figur 1-10. Ulempen med denne metode er at styrken av produktet reduseres, og den er ikke anvendbar hvis det metallplatematerialet er for tynt.

Figur 1-10

(3) Minste hull kant av den bøyde del.

Det finnes to metoder for behandling hull på bøyede deler, en er å bøye først og deretter slag; den andre er å lage hull først og deretter bøye. Utformingen av stanse margin etter bøying første refererer til kravene i stansedelen; utstansingen etter bøying bør forlate hullet utenfor det deformerte området av bøyen, ellers vil det føre til deformering av hullet og åpningen er lett å knekke. Den grunnleggende utforming Kravene er vist i figur 1-11.

Figur 1-11 Minimum hull margin av bøyede deler

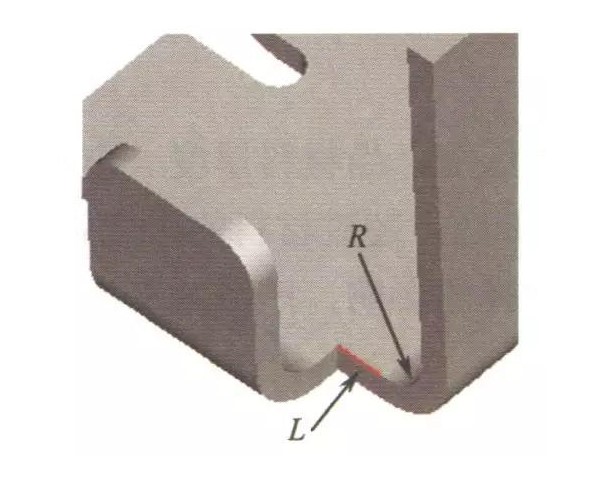

(4) Når den tilstøtende kant ligger i nærheten av den avrundede kant av bendet, den bøyde kanten skal holde en viss avstand fra det avrundede hjørne, som vist i figur 1-12, er avstanden L ≥ 0,5T, hvor T er arket metalltykkelsen.

Figur 1-12

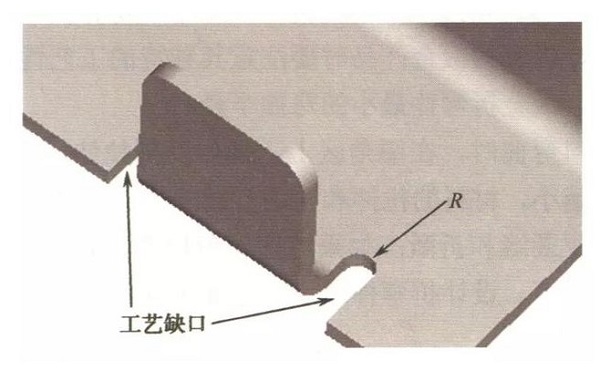

(5) Prosess hakk design for buede deler

Hvis bare en del av en kant er bøyd, for å forhindre sprekkdannelse og misdannelse, bør en prosess snitt utformes. Bredden av prosessen kuttet bør ikke være mindre enn 1,5T, og dybden av prosessen hakk bør ikke være mindre enn 2.0t R, hvor t er den platemetalltykkelse, slik som vist i Figur 1- 13 vist.

Figur 1-13 Prosess spalteutforming

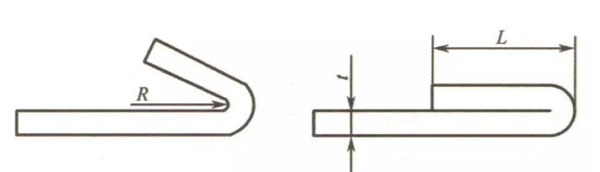

(6) I utformingen av den døde side av det bøyde stykket.

Cut-off kant av bøyestykket refererer til den side hvor bøyen er parallell med bunnflaten. Den fremre prosess for å treffe de døde side er å bøye den bøyde side i en viss vinkel, og deretter treffer passform.

Lengden av den døde side av døde side er relatert til tykkelsen av materialet. Generelt er den minimale lengden av den døde side er L≥3.5t R, hvor t er tykkelsen av metallplatemateriale, og R er den minste indre bøyeradius av den foregående fremgangsmåten i henhold døde side. 1-14.

Figur 1-14 Lengde utformingen av de døde siden

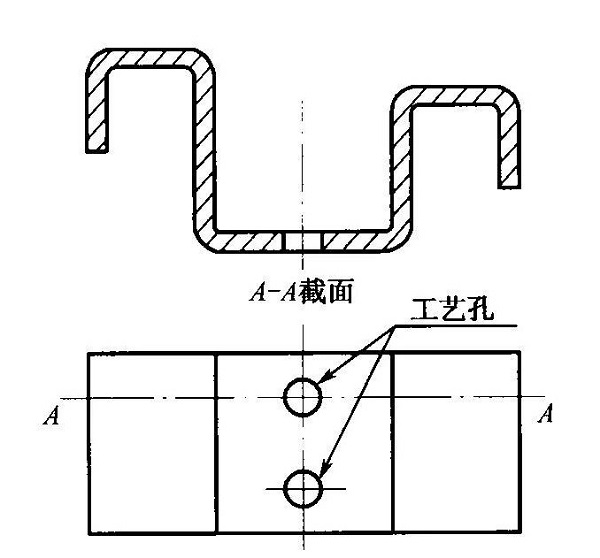

(7) Craft hull utforming av buede deler

Ved utforming av U-formede buede deler, bør de to krumme sider være av samme lengde for å unngå produkt forskyvning under bøying. Dersom den strukturelle utformingen tillater ikke at de to sidene for å være av samme lengde, for å sikre nøyaktig posisjonering av produktet i formen, det bør være utformet før tilsetning prosess posisjoneringshullene, spesielt deler som er blitt bøyd til mange ganger, must være utformet med prosess hull som posisjonerings referanse for å redusere kumulative feil og å sikre produktkvalitet, som vist i figur 1-15.

Figur 1-15 Prosess hull utforming av buede deler

Tøye ut

I. Definisjon

Platemetall tegning: Fremgangsmåten i trekking av platemetall inn i dype sirkler, firkanter og andre former med sidevegger, som for eksempel aluminium servanter og rustfritt stål kopper.

Matters trenger oppmerksomhet til metallplater som strekker seg

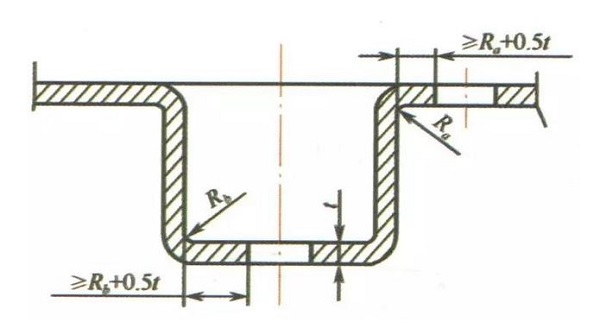

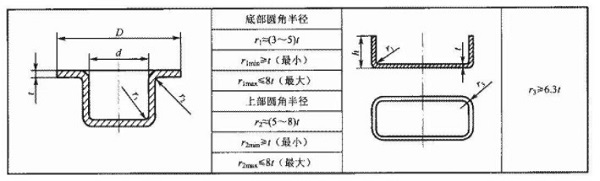

(1) Den minimale fileten radius mellom bunnen og veggen av strekkdelen bør være større enn tykkelsen av den plate, det vil si, r1> t; for å gjøre det strekk mer jevnt, generelt ta r1 = (3 ~ 5) t er den maksimale filetere radius bør være mindre enn 8 ganger platetykkelsen, som er r1 <8t.

Kravene til hjørneradius av de trukne deler er vist i tabellen

Tegning hjrneradius

(2) Den minimale fileten radius mellom flensen og veggen av strekkorganet bør være større enn 2 ganger tykkelsen av den plate, det vil si, r2> 2t; for å gjøre det strekk mer jevnt, generelt ta r2 = 5t, den maksimale fileten radius som er mindre enn 8 ganger tykkelsen av det bord, som er r1 <8t. (F.eks Figur 1-16)

Figur 1-16 dimensjonsforhold mellom høyde og diameter i en rund form

(3) Minste fileten radius mellom to tilstøtende vegger av en rektangulær båre bør være r3≥3t. For å redusere antall strekninger, r3≥1 / 5H tas så langt som mulig, slik at man strekning kan gjennomføres.

(4) På grunn av de forskjellige spenninger i de strukne deler, er tykkelsen av materialet endringer etter strekking. Vanligvis opprettholder den nederste midt den opprinnelige tykkelse, blir materialet i bunnen avrundede hjørner tynnere, og øverst i nærheten av flensene blir tykkere; de rektangulære strukkede deler rundt hjørnene bli tykkere. Ved utforming strukkede produkter, indikerer klart på tegningene at de eksterne dimensjonene eller innvendig og utvendig utstrekning skal være garantert, og de indre og ytre dimensjoner ikke kan merkes på samme tid.

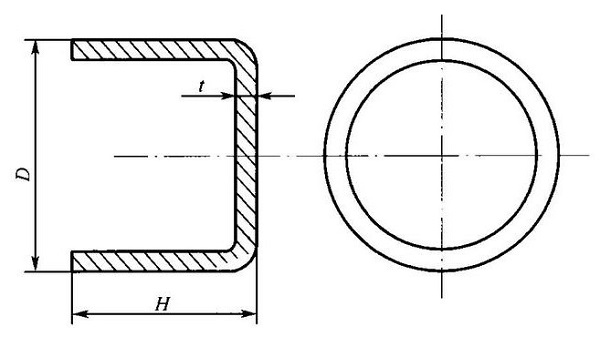

(5) I alminnelighet er tykkelsen av materialet i strekkdelen er ansett for å være den regel at de øvre og nedre veggtykkelse ikke er lik i prosessen deformasjon (dvs. den øvre tykkelse og den nedre tykkelse). Når den runde flensløse strekning stykket er dannet på én gang, bør forholdet mellom høyden H til diameteren D være mindre enn eller lik 0,4.

Generelt, når man designer en strukket del, bør ta hensyn til formen på den strukkede del være så enkel som mulig, bør formen være så symmetrisk som mulig, og den strekker dybde bør ikke være for stor.