Faktorer å vurdere i tråden behandling

Tråd som en av de viktigste tilkobling og overføring applikasjoner i maskiner, kan dens rolle ikke kan ignoreres. Ved forskjellige anvendelser, bør det passende gjengeformen og prosesseringsmetode ed.

Hovedfunksjonen til gjengen

-Achieve mekanisk kopling

Lavpass bevegelse ved å omdanne dreieventil / lineærbevegelse til lineær / dreiebevegelse

-Achieve mekaniske fordeler; bruke mindre kraft for å generere større kraft.

tråd profil

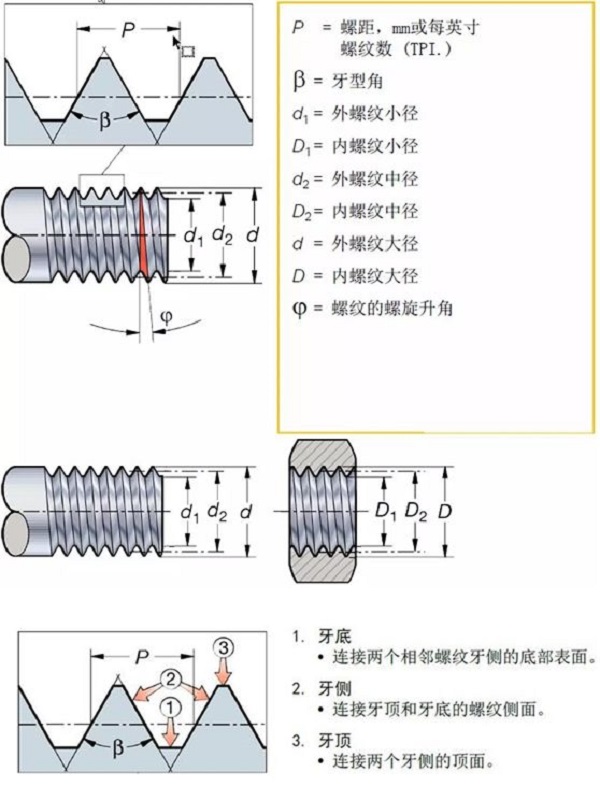

Gjengeprofilen definerer geometrien av tråden, inklusive en del diametre (stor, medium og liten), gjengeprofil vinkel, bek, radius, og skruelinjestigning vinkel.

Den vanligste tråd profil:

Tråd prosesseringsmetode

Det finnes ulike trådbehandlingsfremgangsmåter og verktøy som er egnet for ulike deler, gjengeprofiler og plasser. Hver gjenge metode og verktøy har sine egne fordeler i spesielle situasjoner. Før du starter, må du integrere de innledende betraktninger for threading.

Tråd:

Vurder følgende dimensjoner og kvalitetskrav for tråden som skal maskineres:

• Mann eller kvinne?

• Tråd profil (f.eks beregning, FN)

• Pitch høyre eller venstre?

• Antall tråder

• Toleranse (tannens form, posisjon)

komponenter:

Etter å ha vurdert de funksjonene, observere del:

• Kan arbeidsstykket spennes trygt?

• Er chip fjerning eller sponkontroll et viktig spørsmål?

• Har materialet har god chip bryte kjennetegn?

• Del produksjon batch.

• Enkel eller multippel tråd

maskinverktøy:

Verktøymaskiner betraktninger inkluderer:

• Stabilitet, kraft og dreiemoment, særlig for større diametre

• Skjærevæske og kjølemiddeltilførsels

• Har du behov for høytrykkskjølevæske å bryte lange chips?

• Antall tilgjengelige verktøy stillinger egnet for ed threading metoden

• Fartsgrense, spesielt for stangmaternes og små diametre

• klem muligheter, er det en teller-spindel eller tailstock?

• Er det en threading syklus?

Tråd prosesseringsmetode

Hver gjenge metode har sine fordeler i spesielle situasjoner.

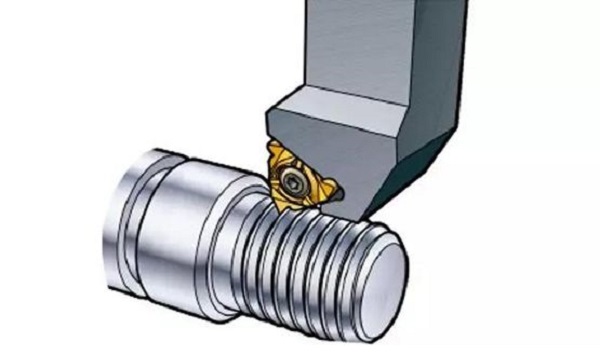

tråd vende

• Høy produktivitet tråden behandling metode

• Bearbeidings gjengene på delene som roterer rundt rotasjonssenteret

• Dekker det største antall tråd profiler

• Gir god overflatekvalitet og gjengekvalitet

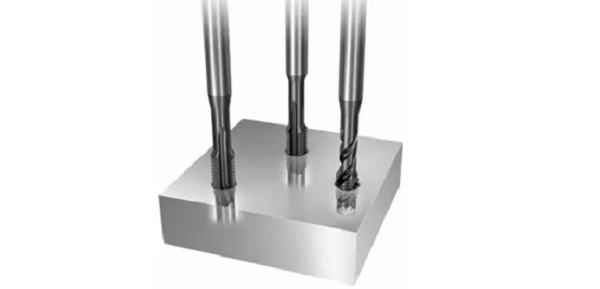

2.Thread fresing

• maskinering av gjenger for ikke-roterende deler, maskinering av gjenger utenfor midten av rotasjonen av roterende deler

• Interrupted cutting sikrer god chip breaking ytelse ved behandling av alle materialer

• Lave skjærekrefter gjør det mulig å maskin tråder i lange overheng og tynnveggede deler

• Evne til maskintråder nær skulderen eller på bunnen uten bruk av underskjæringer

• Kan behandle store arbeidsstykker som ikke er lett å installere på en dreiebenk

• stand til å behandle store diametre tråder med lav effekt og moment krav

3. Tapping

• Høy produktivitet og økonomisk tråd prosesseringsmetode, spesielt egnet for behandling av små tråder

• Dekker de mest brukte gjengeprofiler

• Egnet for en rekke maskiner, i stand til å behandle både roterende og ikke-roterende deler

• Et bredt spekter av materiale-spesifikke produkter sikrer god sponkontroll

• Lett å utføre dype hull tråden behandling

• kan dannes tråden behandling

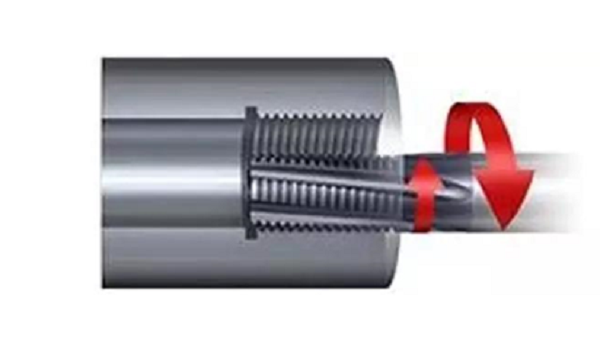

4.Thread syklon fresing

• Egnet for slanke deler så som skruer

• Evne til å behandle høy kvalitet tråder uten å bøye

• Bare én omgang kan fjerne alt overskudd, og dermed forkorte produksjonssyklusen

• Bearbeidings presise trådene ved å vippe syklonen kutterhodet til den spiralformede stigende helling

• God chip kontroll gir mer kontinuerlig høy produktivitet maskinering

• Krever en maskin med tråd syklonfrese evner

Under maskineringsprosessen, har vi også til fortløpende kontrollere og korrekt, og å utføre nøyaktige beregninger. Endelig er det noen omfattende kunnskap poeng av post-tråden behandling prosessen:

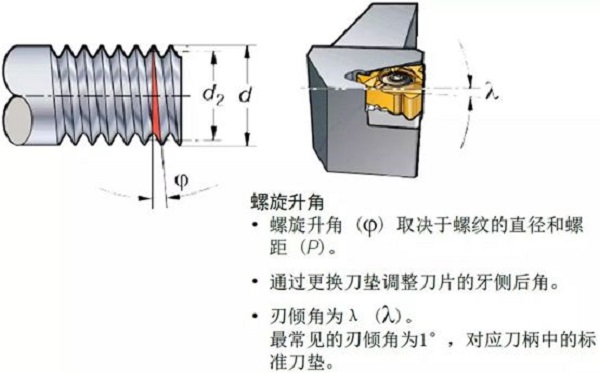

Noen viktige faktorer for å vurdere i tråd vende:

• Kontroller om arbeidsstykket diameter har riktig maskinerings rasjon før tråden dreie rundt, og legge 0.14mm som kron kvote.

• Plasser verktøyet nettopp i maskinen.

• Kontroller innstillingen av cutting edge i forhold til midten diameter.

• Kontroller at du bruker riktig bladgeometri (A, F eller C).

• sørge for at det er tilstrekkelig og til og med klaring (blad-til-mellomlegget helningsvinkelen) ved å velge rett mellomlegg for å oppnå riktig flanke klaring.

• Hvis tråden mislykkes, sjekk hele klem inkludert maskinen.

• Kontroller CNC programmer tilgjengelig for tråden snu.

• optimalisere matemetoden, antall passerer og størrelse.

• Sørg for riktig skjærehastighet for å møte krav til søknaden.

• Hvis banen av arbeidsstykket tråden er feil, må du kontrollere at maskinen banen er riktig.

• Det anbefales at verktøyet startes med et minimum pitch på 3 ganger på banen før du stuper inn i arbeidsstykket.

• Høy presisjon kjølevann forlenger verktøyets levetid og forbedrer sponkontroll.

• Hurtigskiftesystem sikrer enkel og rask fastspenning.

• For optimal produktivitet og verktøyets levetid, er multi-tann s foretrukket, i full-tann enkel gjennomgang-s er det andre valget, og V-tann-s er det tredje valg.

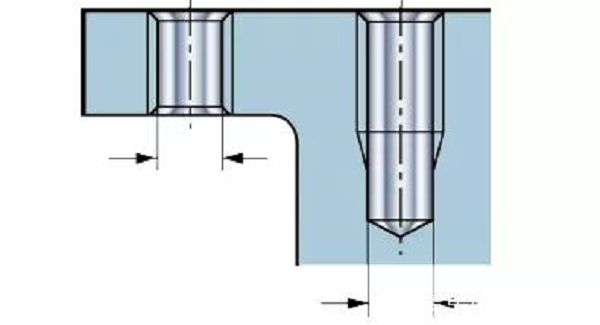

Tapping hullstørrelse og toleranse:

Grunnleggende beregning av cutting springen hullstørrelse:

D = TD-TP

D = åpning

TD = nominelle gjengediameter

TP = bek

Eksempel: Hullstørrelsen av M10 x 1,5 skjæring trykk er 10 til 1,5 = 8,5 mm

Grunnleggende beregning av størrelsen av det nedre hullet ekstrudering kran:

D = TD- (TP / 2)

D = åpning

TD = nominelle gjengediameter

TP = bek

Eksempel: Bore størrelsen av M10 x 1,5 ekstrudering kranen er 10- (1,5 / 2) = 9.3mm